PRPs چیست؟ برنامه های پیش نیاز در صنایع غذایی و بهداشتی

PRPs چیست؟ برنامههای پیشنیاز مخفف Pre-Requisite Programs، برنامهها و شیوههایی هستند که برای پرداختن به نقش محیط در تولید محصولات غذایی ایمن اجرا میشوند. این برنامهها، اگر با دقت و به روز بوده و بهصورت مداوم اجرا گردند، تضمینکننده ایمنی، بهداشت، و کیفیت محصولات یا خدمات میشوند. در این مقاله با ما همراه باشید تا بهصورت کامل با این مفهوم آشنا شویم.

فهرست مطالب

- PRPs چیست؟

- آشنایی با برنامه های پیش نیاز PRPs (در صنایع غذایی و بهداشتی)

- تاریخچه و تکامل PRPs در صنایع

- مراحل گامبهگام پیادهسازی PRPs در یک کارخانه

- تفاوت PRPs با برنامههای مشابه در مدیریت کیفیت

- ارتباط HACCP با PRPs چیست؟

- توسعه HACCP به کمک PRP

- فرمهای مستندسازی Prps چیست؟

- اجزاء PRPs چیست؟

- برنامههای پیشنیاز در سطح توزیع و عرضه

- مستندات فرم PRPs

- سوالاتی که در PRPs مطرح میشوند

- چکلیست PRPs چیست؟

- دستورالعملهای prps چیست؟

- PRP در کل زنجیره غذایی قابل استفاده است

- PRPهای نگهداری پیشگیرانه

- مطالعات موردی موفق از اجرای PRPs در صنایع غذایی

- چالشهای رایج در اجرای PRPs و راهحلها

- جمعبندی

- سوالات متداول

PRPs چیست؟

PRPs مخفف Prerequisite Programs یا برنامههای پیشنیاز است که به عنوان پایه و اساس سیستمهای مدیریت ایمنی و کیفیت در صنایع مختلف عمل میکنند. این برنامهها مجموعهای از اقدامات استاندارد و ضروری هستند که برای جلوگیری از آلودگی، حفظ بهداشت و تضمین ایمنی فرآیندها طراحی شدهاند.

PRPs شامل عناصری مانند کنترل محیطی، مدیریت پسماند، آموزش کارکنان و نظارت بر تجهیزات میشود و هدف اصلی آنها ایجاد یک چارچوب پایدار برای عملیات روزمره است، بدون اینکه مستقیماً به نقاط کنترل بحرانی بپردازد. درک دقیق PRPs کمک میکند تا صنایع بتوانند ریسکهای پایهای را مدیریت کنند و پایهای محکم برای استانداردهای بالاتر فراهم

آشنایی با برنامه های پیش نیاز PRPs (در صنایع غذایی و بهداشتی)

یکی ازشروط تامین سلامت جامعه ، تامین سلامت مواد غذایی می باشد. ازاین رو ایمنی مواد غذایی یکی از شاخص ها مهم توسعه می باشد.

مواد غذایی درهنگام توزیع وعرضه درمعرض آلودگی هایی که ناشی از عوامل بیولوژیک وشیمیایی می باشد هستند. جهت ایمنی وسلامت غذا کنترل فرآیندهای مختلف درکل پروسه زنجیره غذایی اززمان تولید مواد اولیه تامصرف نهایی امری بسیارمهم می باشد.

به همین جهت لازم است روش های کنترلی مناسب جهت ایمنی مواد غذایی به کار گرفته شود مانند کنترل آلودگی بهداشت موادغذایی ، شرایط بهداشتی، برنامه های پیش نیاز PRPS مخفف prerequisite program می باشد.

برای تضمین ایمنی غذا، PRPs بهعنوان پایهای ضروری برای اجرای استانداردهای ایزو مانند ISO 22000 عمل میکنند – همین امروز با اخذ گواهینامه ایزو کیفیت و ایمنی فرآیندهای خود را ارتقا دهید!

تاریخچه و تکامل PRPs در صنایع

تبدیل

PRPs به عنوان مفهومی کلیدی در مدیریت کیفیت و ایمنی، ریشه در دهههای ۱۹۶۰ دارد، زمانی که سازمانهایی مانند NASA برای تضمین ایمنی مواد غذایی در مأموریتهای فضایی، برنامههای پایهای را توسعه دادند. این ایده بعداً توسط سازمانهایی مانند FAO و WHO گسترش یافت و در استانداردهایی مانند HACCP ادغام شد.

در صنایع مدرن، PRPs از یک مجموعه ساده اقدامات بهداشتی به یک سیستم جامع تبدیل شده که با پیشرفت فناوریهای دیجیتال مانند سنسورهای هوشمند و نرمافزارهای نظارت، تکامل یافته است. برای مثال، در دهه ۱۹۹۰، با ظهور استاندارد ISO 22000، PRPs به عنوان پیشنیازهای ضروری برای سیستمهای مدیریت ایمنی غذا تعریف شدند.

این تکامل نشاندهنده نیاز صنایع به مقابله با چالشهای جهانی مانند زنجیره تأمین پیچیده و ریسکهای زیستمحیطی است. امروزه، PRPs نه تنها در صنایع غذایی، بلکه در دارویی و شیمیایی نیز اعمال میشوند و با ادغام هوش مصنوعی، امکان پیشبینی و پیشگیری از مشکلات را فراهم میکنند. درک تاریخچه PRPs کمک میکند تا مدیران صنایع بفهمند چرا این برنامهها از یک ضرورت ساده به یک استراتژی رقابتی تبدیل شدهاند.

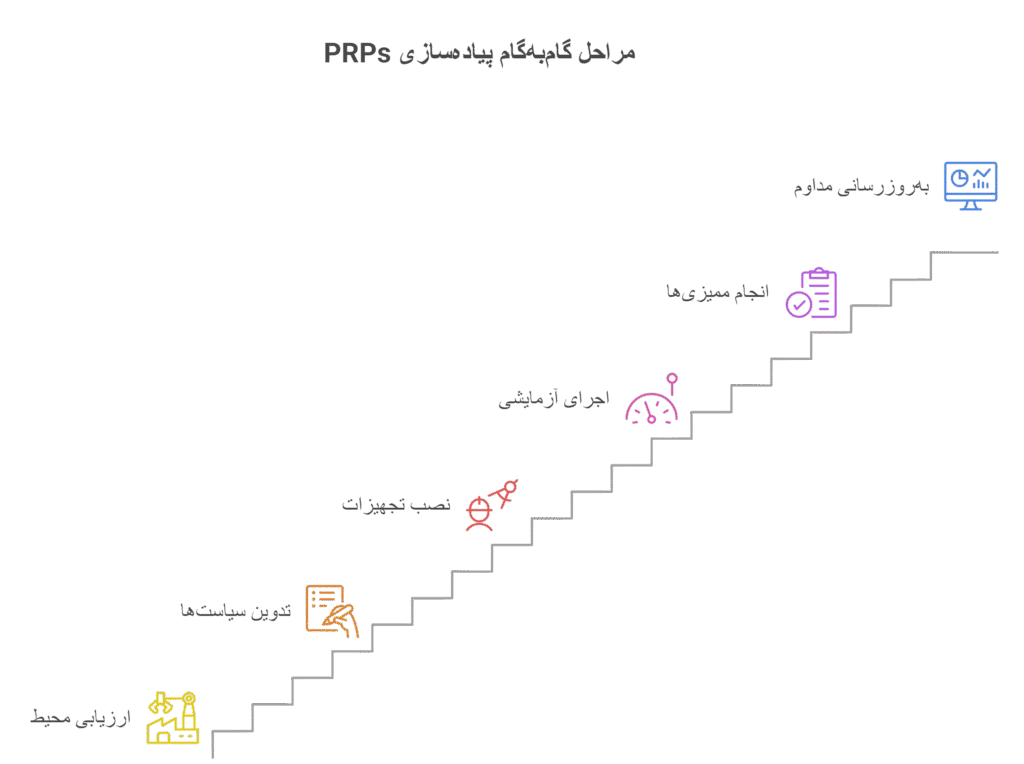

مراحل گامبهگام پیادهسازی PRPs در یک کارخانه

- پیادهسازی PRPs با ارزیابی اولیه محیط کارخانه آغاز میشود، جایی که ریسکهای بالقوه مانند نقاط آلودگی شناسایی میشوند.

- گام دوم، تدوین سیاستها و چکلیستها است، مانند برنامهریزی برای تمیزکاری و آموزش کارکنان.

- در گام سوم، تجهیزات لازم مانند سیستمهای تهویه و ابزارهای نظارتی نصب میشوند.

- گام چهارم، اجرای آزمایشی است که شامل نظارت بر عملکرد و تنظیمات اولیه میشود.

- سپس، در گام پنجم، ممیزیهای داخلی و خارجی برای تأیید انطباق انجام میگیرد.

- در نهایت، گام ششم شامل بهروزرسانی مداوم بر اساس دادههای جمعآوریشده است.

برای موفقیت، باید از نرمافزارهای مدیریتی مانند ERP استفاده کرد تا فرآیندها خودکار شوند. این مراحل نه تنها ایمنی را افزایش میدهند، بلکه هزینههای ناشی از توقف تولید را کاهش میدهند. کارخانهها باید با تیمهای متخصص همکاری کنند تا از اجرای صحیح اطمینان حاصل شود.

تفاوت PRPs با برنامههای مشابه در مدیریت کیفیت

PRPs برنامههای پایهای هستند که بر اقدامات عمومی و پیشگیرانه تمرکز دارند، در حالی که برنامههای مشابه مانند OPRPs (Operational Prerequisite Programs) بر ریسکهای عملیاتی خاص تأکید میکنند. برای مثال، PRPs شامل اقدامات کلی مانند تمیزکاری روزانه است، اما OPRPs ممکن است به کنترل دمای خاص در یک فرآیند بپردازد.

همچنین، PRPs با CCPs (Critical Control Points) متفاوت هستند؛ CCPs نقاط بحرانی هستند که شکست در آنها مستقیماً ایمنی را تهدید میکند، در حالی که PRPs پایهای برای جلوگیری از رسیدن به چنین نقاطی فراهم میکنند.

در مقایسه با GMP (Good Manufacturing Practices)، PRPs گستردهتر هستند و شامل جنبههای زیستمحیطی میشوند، در حالی که GMP بیشتر بر فرآیندهای تولید تمرکز دارد. این تفاوتها نشان میدهد که PRPs نقش حمایتی دارند و بدون آنها، برنامههای پیشرفتهتر ناکارآمد خواهند بود. مدیران صنایع باید این تمایزها را درک کنند تا منابع را به درستی تخصیص دهند و سیستم مدیریت کیفیت را بهینه سازند.

ارتباط HACCP با PRPs چیست؟

PRPs چیست؟ Prps یک روش و یا فرآیندی است که درجهت کنترل ایمنی موادغذایی درمقابل خطراتی ازقبیل خطرات بیولوژیکی ، شیمیایی ، فیزیکی یارادیولوژیکی به کاربرده می شود. کنترل آن میتواند خطرات تهدید کننده موادغذایی را کاهش ، پیشگیری و یا حذف کند.

به عبارتی PRPS به شرایطی که درجهت حفظ محیط بهداشتی و سالم درسرتاسر زنجیره غذایی ضروری است میگویند. سازمان جهانی بهداشت PRPS را این گونه تعریف کرده است : به شرطی که لازم است که قبل ودرطول پیاده سازی HACCP درجهت ایمنی مواد غذایی اجراشود. PRPS اساس اجرای هرچه موثرتر HACCP می باشد.

توسعه HACCP به کمک PRP

برنامه های پیش نیاز یا PRP برای توسعه سیستم های موثر HACCP ضروری هستند. در تئوری، PRP به عنوان پایه و اساس این سیستم عمل می کند؛ هر چه پایه تاسیسات قوی تر باشد، برنامه ایمنی غذایی آن قوی تر است.

بنابراین، PRP شرایط محیطی و عملیاتی اولیه لازم برای تولید مواد غذایی ایمن و سالم را فراهم می کند. نکته کلیدی این است که این PRP ها نه تنها باید به خوبی مستند شده باشند، بلکه به درستی اجرا و نظارت شوند تا از انطباق در هر زمان، توسط کارکنان و بازدیدکنندگان به طور یکسان اطمینان حاصل شود.

فرمهای مستندسازی Prps چیست؟

فرمهای مستندسازی PRPs، ابزارهایی هستند که در طول اجرای این برنامهها برای ثبت و نظارت بر مراحل مختلف استفاده میشوند. در محیطهای صنعتی، مستندسازی برنامههای پیشنیاز برای حفظ کیفیت و ایمنی فرآیندها و محصولات بسیار حیاتی است.

اجزاء PRPs چیست؟

برنامه PRPS دو جزء اصلی دارند :

- نوشتن برنامه که باید شامل سیاستگزاری ها،نحوه پایش،ثبت و یادداشت نمودن و بایگانی کردن باشد.

- اجرای برنامه که باید تمامی افراد درزمینه هدایت فعالیت ها ورسیدن به استاندارد مورد نیازآموزش لازم ببینند.

PRPS شامل آیتمهایی مانند: دریافت موارد کنترل شیمیایی، کنترل آلرژن، اصول تولیدمحصول خوب ( GMP )، ممیزی، کنترل آفات، تعمیر و نگهداری پیشگیرانه و ردیابی است.

موارد ذکر شده باتوجه به نوع مکان ممکن است تغییرکند. هرکارخانه باتوجه به سیاست های خود درمورد اینکه چه برنامه و آیتم هایی جهت پیاده سازی PRPS لازم است، تصمیم گیری میکند.

برنامههای پیشنیاز در سطح توزیع و عرضه

مهمترین برنامه پیش نیاز درسطح توزیع وعرضه شامل موارد زیر است:

- طراحی بهداشت تاسیسات

- رعایت بهداشت محیط کار

- دفع و نابود سازی ضایعات

- مبارزه با جانوران موذی

- بهداشت کارکنان

- رعایت بهداشت ازتولید تاعرضه

- آموزش

مستندات فرم PRPs

فرم PRPs یکی از ابزارهای حیاتی در فرآیند مستندسازی و اجرای برنامههای پیشنیاز در صنایع مختلف است. این فرم، جزئیات مهمی از برنامههای پیشنیاز را شامل میشود و نقش اساسی در ثبت اطلاعات مربوط به اقدامات پیشگیرانه دارد. مستندات فرم PRPs شامل موارد زیر هستند:

- تاریخ اجرا: ثبت تاریخ دقیق اجرای PRPs برای رصد زمانی اقدامات.

- اطلاعات شخصی: نام و شناسه افراد مسئول اجرا.

- مراحل اجرا: جزئیات مراحل و گامهای اجرای PRPs با ذکر مسئولیتها.

- نتایج و رصد: ثبت نتایج و مشاهدات بهدست آمده در هر مرحله با هدف ارزیابی کیفیت و ایمنی.

- اقدامات تصحیحی: نقاط ضعف یا نقصها که در حین اجرا شناسایی شدهاند و اقدامات تصحیحی مورد نیاز.

- امضاء مسئول: امضاء افراد مسئول بهعنوان تایید اجرای صحیح PRPs.

- نسخه و بهروزرسانی: شماره نسخه فرم و تاریخ بهروزرسانی آن.

این مستندات باعث میشود که اطلاعات مربوط به PRPs بهصورت دقیق و سازمانیافته ثبت شده و در دسترس مراجعین قرار گیرد. توسعه و بهروزرسانی مداوم این فرمها نیز بهمنظور انطباق با تغییرات استانداردها و نیازهای صنعتی پیشنهاد میشود.

سوالاتی که در PRPs مطرح میشوند

نکات مهم هنگام نوشتن یک برنامه PRPs چیست؟ باید یک شکل پیشنهادی از انجام فعالیت ها درنظربگیریم که باید کنترل شود. دراین مرحه چندسوال مطرح می شود :

- چه چیزی: این برنامه جهت کنترل چه فعالیتی نوشته می شود به عنوان مثال جهت کنترل سالم سازی وتصفیه آب

- چگونه: این کنترل چگونه باید انجام انجام شود.

- چه وقت: هرچندوقت یک باراین کنترل باید انجام شود.

- چه کسی: چه کسی مسئول انجام این کنترل می باشد.

- کجا: مکانی که درآن عمل کنترل انجام می شود.

بعد از انجام این کنترل ها به یک سری مدارک دست پیدا می کنیم که در مواقع لزوم باید تغییر یابد و به روز شوند. اقدامات کنترلی جهت ازبین بردن خطرات باید در سطح زنجیره موادغذایی ازتوزیع تاعرضه به کارگرفته شود.

بنابراین مستندسازی دراین مرحله انجام می شود که این مستندات باید نحوه مدیریت فعالیت هایی که در برنامه به کار رفته را مشخص کنند. مستندسازی هم محصول و هم فرآیند را می تواند در برگیرد.

چکلیست PRPs چیست؟

چکلیست prps یک ابزار موثر در اجرا و نظارت بر برنامههای پیشنیاز در صنایع مختلف، به ویژه صنایع غذایی و دارویی است. این چکلیست یک لیست جزئی از موارد و اقداماتی است که باید در اجرای PRPs بررسی و اجرا شوند. مواردی چون نظافت تجهیزات، بهداشت دستها، نگهداری بهداشتی اماکن تولید، کنترل کیفیت مواد اولیه، و رصد مداوم برای جلوگیری از آلودگیها و خطاها از جمله بخشهای مهم این چکلیست هستند.

این ابزار به مدیران امکان میدهد تا بهطور سیستماتیک و دقیق اجرای PRPs را پیگیری کرده و هر گونه نقص یا نقطه ضعف در این برنامهها را به سرعت شناسایی و تصحیح کنند. استفاده از چکلیست PRPs به بهبود کیفیت، ایمنی و نظارت مداوم در زنجیره تولید و ارائه خدمات کمک میکند.

دستورالعملهای prps چیست؟

PRP در کل زنجیره غذایی قابل استفاده است

برنامه های پیش نیاز در مورد ایمنی مواد غذایی شامل مشخصات فنی در نظر گرفته شده برای پشتیبانی از سیستم های مدیریت ایمنی مواد غذایی، کنترل خطرات ایمنی مواد غذایی و به ویژه پشتیبانی از گواهینامه ایزو ۲۲۰۰۰ است. این مشخصات فنی را می توان در تمام قسمتهای زنجیره غذایی برای پشتیبانی از سیستم های مدیریت فعلی آنها استفاده کرد.

PRP خطراتی است که باید کنترل شوند و لزوماً در برنامه HACCP یا جریان فرآیند کنترل نمی شوند. مانند کنترل آفات ، دفع مواد زائد و بهداشت پرسنل.

PRPهای نگهداری پیشگیرانه

PRP های نگهداری پیشگیرانه باید ثبت کنند که تجهیزات شما مسائل آلودگی ناشی از عدم نگهداری یا در طول فعالیت های تعمیر و نگهداری را نشان نمی دهد. طبق الزامات سختگیرانه PRP، سوابق مربوط به هر تعمیر، مواردی که قبل و بعد از تعمیر باید تمیز یا ضدعفونی شوند، و هرگونه بازرسی تجهیزات سیار و ابزار لازم برای مطابقت باید ثبت شوند.

این برنامههای بر زیرساختها، محوطههای بیرونی و مناطق پشتیبانی مانند اتاقهای بخار و موتورخانه نیز نظارت میکنند. روشهای GMP کارکنان تعمیر و نگهداری نیز یک PRP کلیدی برای اطمینان از آلوده نشدن سطوح تماس محصول و محصول در طول تعمیرات یا فعالیتهای PM هستند.

مطالعات موردی موفق از اجرای PRPs در صنایع غذایی

در یک کارخانه تولید لبنیات در اروپا، اجرای PRPs منجر به کاهش ۴۰ درصدی آلودگیهای میکروبی شد. این شرکت با تمرکز بر کنترل بهداشت شخصی و مدیریت پسماند، توانست استاندارد ISO 22000 را کسب کند و صادرات خود را افزایش دهد.

مورد دیگر، یک شرکت تولید کنسرو در آسیا است که با پیادهسازی PRPs، زمان توقف خط تولید را از ۱۵ روز در سال به کمتر از ۳ روز کاهش داد. آنها از سنسورهای هوشمند برای نظارت بر آفات استفاده کردند و آموزش کارکنان را اولویت قرار دادند.

در ایالات متحده، یک کارخانه شکلاتسازی با ادغام PRPs در سیستمهای دیجیتال، ریسکهای زنجیره تأمین را مدیریت کرد و سودآوری خود را ۲۵ درصد افزایش داد.

این مطالعات نشان میدهند که PRPs نه تنها ایمنی را تضمین میکنند، بلکه به رشد اقتصادی کمک میکنند. درس اصلی این است که تعهد مدیریت و سرمایهگذاری اولیه، نتایج بلندمدت مثبتی به همراه دارد.

چالشهای رایج در اجرای PRPs و راهحلها

یکی از چالشهای اصلی، مقاومت کارکنان به تغییرات است که با آموزشهای مداوم و انگیزشی قابل حل است. چالش دیگر، هزینههای اولیه برای تجهیزات، که میتوان با بودجهبندی مرحلهای و استفاده از یارانههای دولتی مدیریت کرد. کمبود دانش فنی نیز رایج است، که با مشاوره از کارشناسان ایزو برطرف میشود. همچنین، نوسانات زنجیره تأمین میتواند PRPs را مختل کند، بنابراین راهحل ادغام با سیستمهای پیشبینی تقاضا است.

در نهایت، ممیزیهای پیچیده چالشساز هستند، اما استفاده از نرمافزارهای دیجیتال مانند اپهای موبایل برای ثبت دادهها، فرآیند را ساده میکند. غلبه بر این چالشها نیاز به رویکرد استراتژیک دارد تا PRPs به عنوان یک سرمایهگذاری بلندمدت دیده شوند، نه یک هزینه اضافی.

جمعبندی

در پایان این مقاله، مشاهده میشود که برنامههای پیشنیاز (PRPs) با دستورالعملها، فرمها و چکلیستهای مستندسازی، نقش بسیار حیاتی در صنایع غذایی و دارویی ایفا میکنند. این برنامهها، اگر با دقت و به روز بوده و بهصورت مداوم اجرا گردد، تضمینکننده ایمنی، بهداشت، و کیفیت محصولات یا خدمات میشوند. فرمها و چکلیستهای prps به مدیران کمک میکنند تا بهصورت سازمانیافته و موثر برنامهها را اجرا و نظارت کنند. با رعایت این دستورالعملها و بهرهمندی از ابزارهای مستندسازی، صنایع مختلف قادر خواهند بود تا به دقت ترتیبات پیشگیرانه را اجرا کرده و به بهبود کیفیت و ایمنی محصولات یا خدمات بپردازند.

سوالات متداول

در این مقاله بررسی کردیم که برنامههای پیشنیاز (PRPs) مجموعهای از راهنماها و دستورالعملهای جزئی هستند که در صنایع مختلف، به خصوص در صنایع غذایی و دارویی، برای تضمین ایمنی و کیفیت محصولات یا خدمات بهکار میروند. در ادامه به برخی سوالات متداول در این باره پاسخ میدهیم:

در اکثر موارد برنامههای پیشنیاز باید با توجه به خصوصیات هر صنعت و فرآیند تنظیم شوند. ممکن است در برخی صنایع اقدامات خاصی نیاز باشد که در دیگران لازم نباشد.

برای اندازهگیری تأثیربخشی PRPs، میتوان از مؤشرهایی مانند نرخ آلودگی، بازخورد مشتریان و کیفیت محصولات استفاده کرد. معیارهای کلیدی عملکرد باید بهصورت دورهای ارزیابی شوند.

تفاوتها اغلب مرتبط با خصوصیات و نیازهای هر صنعت است. بهطور مثال، در صنعت دارویی، الزامات مربوط به استانداردها و کنترل کیفیت بیشتر است.

با استفاده از نرمافزارها و سیستمهای مدیریت کیفیت، امکان مانیتورینگ بهتر و ثبت دقیق اطلاعات اجرای PRPs فراهم میشود. این تکنولوژیها میتوانند به بهبود انجام فرآیندها و اطمینان از پایبندی به استانداردها کمک کنند.

این مقاله به صورت اختصاصی توسط تیم فنی ایزوسیستم آماده شده است، هرگونه بهره برداری بدون ذکر نام و آدرس منبع شرعا و قانونا ممنوع می باشد.

ایزوسیستم برترین مرکز صدور مدارک بین المللی ایزو و دارنده مجوز سازمان صنعت، معدن و تجارت می باشد.

هشدار: مراقب نیش مراکز بدون مجوز رسمی در حوزه ی خدمات مشاوره و صدور گواهینامه های ایزو باشید!

اولین نفری باشید که دیدگاه خود را ثبت می کنید